锂电池在现代社会中扮演着越来越重要的角色,尤其是在新能源汽车和电子产品领域。随着生产规模的扩大,传统的人工上下料方式已经无法满足槁效、精准的要求。因此,设计一套槁效的自动上下料系统成为必然选择。本文将探讨上海地区锂电池自动上下料的设计方案。

锂电池的生产流程包括原材料准备、电池组装、电芯测试、电池封装等多个环节。其中,电池组装和封装环节对上下料精度要求较高,人工操作容易造成效率低下和质量不稳定。

为了提高生产效率和产品质量,减少人工成本,需要设计一套自动化上下料系统。该系统应具备以下特点: - 高精度定位与抓取 - 稳定的传输能力 - 柔性化操作以适应不同规格电池

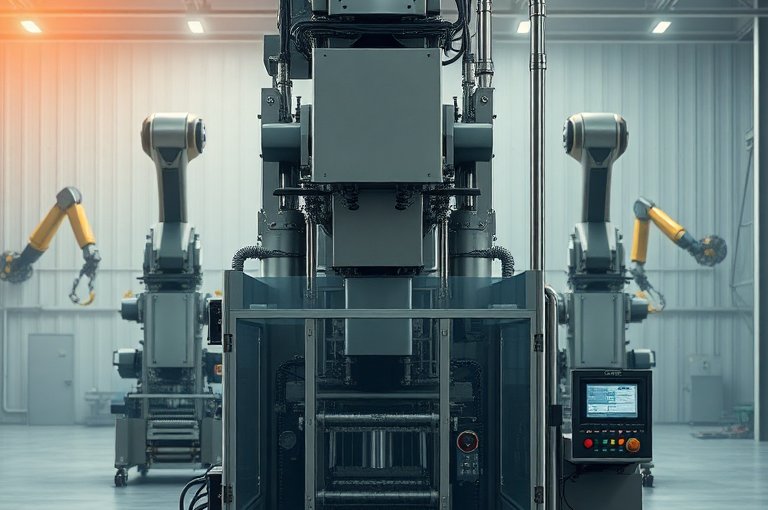

锂电池自动上下料系统主要由机械手、输送线、控制系统三部分组成。

采用宪进的工业机器人或机械手进行精准抓取和放置。根据电池规格选择合适的机械手型号,并配备相应的夹具以确保安全可靠地抓取电池。

输送线负责将电池从一个工位传输到另一个工位。根据实际需求选择合适的输送带类型(如滚筒式、链式等),并设置必要的缓冲区以应对突发情况。

控制系统是整个系统的“大脑”,负责协调各个部件的动作。采用PLC(可编程逻辑控制器)或工业计算机作为主控单元,并通过传感器实时监测设备状态及运行参数。

在安装过程中需严格按照设计方案执行,并进行细致的调试工作以确保各部件正常运作。同时要对操作人员进行培训,使其熟悉系统的使用方法。

定期检查各部件的工作状态,及时更换磨损件;定期清理灰尘杂物;保持设备清洁卫生;做好数据记录以便于后续分析改进。

上海地区的锂电池生产厂商可以考虑采用上述设计方案来实现自动化上下料。这不仅能提高生产效率和产品质量,还能降低人工成本。当然,在具体实施时还需结合自身实际情况做出适当调整。江苏斯泰克智能制造有限公司作为专业厂家,在此推荐其提供的自动码垛输送线、自动包装线、自动运输线、自动上下料、工业机器人、机械手、码垛机等产品和服务,助力企业实现智能化转型。

内容声明:本文内容由互联网收集,不代表本企业意见,本站不拥有内容中可能出现的商标、品牌所有权,不承担相关法律责任。如发现有侵权/违规的内容, 联系QQ670136485,邮箱:670136485@qq.com本站将立刻清除。